Większość metali wystawionych na działanie tlenu z powietrza pokrywa się tlenkami w sposób samorzutny. Problem z nimi jest taki, że nie zawsze pełnią one rolę ochronną. Ruda rdza (Fe2O3) to uwodniony tlenek żelaza w trzecim stopniu utleniania. Tworzy się na stali węglowej w obecności wilgoci. Jest krucha, łatwo się łuszczy i odpada od powierzchni stali, tym samym w ogóle nie zabezpieczając głębszych warstw metalu przed dalszym utlenianiem i zniszczeniem. Aby temu zapobiec, stal zabezpiecza się sztucznie, zwykle poprzez malowanie, albo np. elektrolityczne pokrycie innymi metalami. Sposobów jest wiele i stosuje się je w zależności od przeznaczenia danego przedmiotu.

W opisanym dziś przypadku przedstawię proces oksydowania do czarnej barwy. Polega on na pasywacji powierzchni stali warstewką specjalnych tlenków. Przede wszystkim jest to magnetyczny tlenek żelaza w kolorze czarnym lub niebieskim. Pożądany kolor otrzymuje się w zależności od specyfiki prowadzenia reakcji.

Oksyda sztucznie wytworzona ma większą grubość niż tlenki naturalne. Przylega jednolicie na całej powierzchni oraz nadaje stali elegancką czerń. Odporność korozyjna pokrytego nią detalu zależy od jakości samej oksydy - z tego powodu należy dbać, aby proces był prowadzony dokładnie. Przede wszystkim trzeba mieć na uwadze to, że na właściwości ochronne błonek w dużej mierze wpływa ich porowatość (ilość i wielkość porów), a także stopień oczyszczenia powierzchni metalu zanim podda się go czernieniu. Im lepiej wygładzony jest przedmiot, tym mniej w nim porów jako potencjalnych ognisk rozwoju rdzy. Ostateczny wygląd wypolerowanego i pooksydowanego metalu jest znacznie lepszy, ponieważ nabiera on połysku i głębi barwy. Przedmioty chropowate już tak dobrze się nie prezentują.

Podłoże pod warstwę oksydy musi być dokładnie odrdzewione i odtłuszczone. Jeśli tego nie dopilnujemy, wówczas oksyda nie będzie jednolita, a to jest zaczątkiem późniejszych problemów. W dalszej części tekstu wyjaśnię dokładniej o co chodzi.

Istnieje wiele przepisów oksydowania stali na czarno. Metoda Ruffingtona zakłada kilkusekundową kapiel stalowych elementów w stopionej mieszaninie azotanu i dwutlenku manganu. Niebieską barwę oksydy uzyskuje się przez zanurzenie w stopionej saletrze bez innych dodatków. Czernienie kwasowe polega na kąpieli stali w mieszaninie kwasu solnego i azotowego z dodatkiem chlorku żelaza i sublimatu. Są też inne, lepsze, ale i bardziej skomplikowane sposoby pasywacji stali, np. fosfatowanie. Ja skupię się na oksydowaniu zasadowym, jako najprostszym do wykonania w domowych warunkach i dającym przyzwoite efekty.

Oksydowanie zasadowe - Wykaz niezbędnego sprzętu

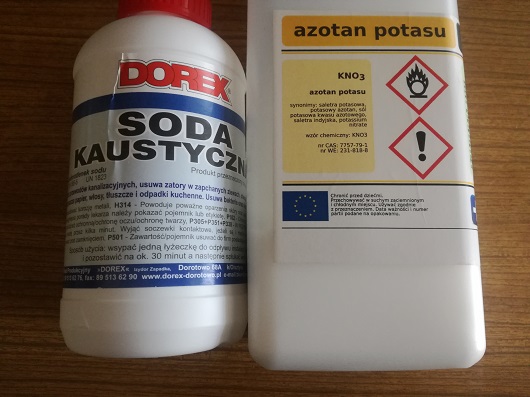

1. Odczynniki: wodorotlenek sodu i azotan potasu lub sodu. Mogą być czystości technicznej. Proporcje typowe dla niniejszego przepisu to 60 części NaOH na 40 części azotanu, w tym przypadku jest to KNO3. Przykładowo aby sporządzić 2 litry kąpieli należy użyć 600g wodorotlenku i 400g azotanu. Wszystko należy rozpuścić w 1000 ml wody. W przypadku oksydowania drobnych przedmiotów nie ma sensu szykować aż tyle mikstury, tylko odpowiednio mniej, zachowując proporcje składników.

2. Będzie potrzebny termometr laboratoryjny 0-150*C. Jest on konieczny do bieżącego sprawdzanie temperatury kąpieli. Jedynie ci, którzy mają dostęp do profesjonalnych łaźni z automatyczną kontrolą grzania mogą się obejść bez niego.

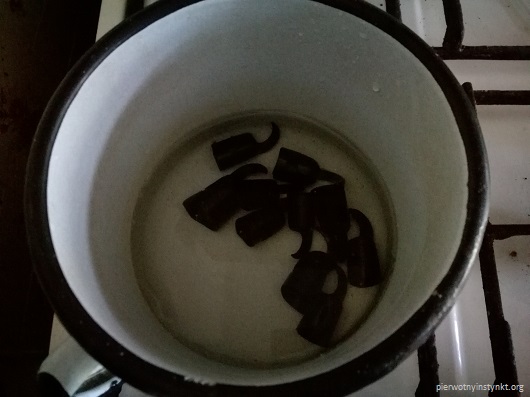

3. Naczynie odporne na wysoką temperaturę i działanie stężonych alkaliów. Może być wykonane ze stali lub szkła laboratoryjnego. Stalowe puszki, brytfanki i szklane naczynia wykonane ze szkła krzemowo-borowego nadają się do tego celu. Garnki polewane emalią ulegną zniszczeniu na skutek działania gorącego ługu sodowego.

4. Rozpuszczalnik do odtłuszczania: spirytus, benzyna, aceton - wszystko, co rozpuszcza tłuszcze i nie powoduje korozji.

5. Źródło ciepła: palnik gazowy, grzejnik elektryczny z możliwością regulacji temperatury.

6. Rękawiczki gumowe i okulary. Będziemy mieć do czynienia z gorącym i stężonym ługiem, który jest silnie żrący. Pryśnięcie jednej kropli do oka może trwale pozbawić wzroku, dlatego lepiej się zabezpieczyć.

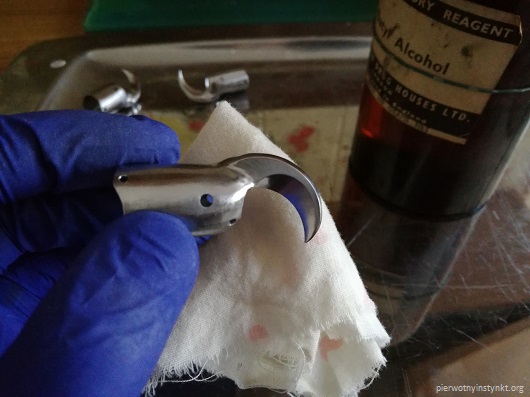

Kolejny etap to odtłuszczanie alkoholem butylowym (bo taki miałem pod ręką), choć można to robić też benzyną ekstrakcyjną albo acetonem - byle nie były zanieczyszczone tłuszczami. Oczyszczonych przedmiotów nie wolno dotykać gołymi palcami, aby nie pozostawić tłustych śladów.

Przygotowanie detali

Ważne jest, aby stalowy przedmiot przeznaczony do oksydowania był dokładnie oczyszczony z rdzy. W przeciwnym razie pozostawiona korozja uniemożliwi w tym miejscu powstanie trwałej oksydy i co za tym idzie wżery w metalu będą się pogłębiać. Rozległą rdzę, albo taką, która występuje w trudno dostępnych zakamarkach usuwa się chemicznie poprzez wytrawianie w 10% roztworze kwasu siarkowego, solnego lub cytrynowego z dodatkiem inhibitora jako zabezpieczenie przed przetrawieniem. Odrdzewiać można też poprzez elektrolizę.

Przedmioty, które nie były zardzewiałe, lub te, bezpośrednio po wytrawieniu powinny być wypolerowane - w celu późniejszego uzyskania błyszczącej powłoki. Następnie detale odtłuszcza się. Elementy jednostkowe można przecierać nasączoną rozpuszczalnikiem ściereczką, nie dotykając przedmiotu gołą dłonią. Ten zabieg wystarczy w przypadku gładkich powierzchni.

Pominięcie odtłuszczania może spowodować nierównomierne pokrycie się metalu oksydą, czyli jej warstwa w jednym miejscu będzie mieć grubość mniejszą niż w innym i co za tym idzie gorszą odporność mechaniczną. Naturalnie w takim przypadku występują brzydkie przebarwienia.

Do przeprowadzenia całego procesu potrzebne są tylko dwie substancje: wodorotlenek sodu (koszt za kg, to ok. 20 zł) i azotan(V) potasu (25zł/kg), można go zastąpić azotanem(V) sodu lub azotanem(III) sodu. Wodorotlenek jest do kupienia w markecie budowlanym pod nazwą "soda kaustyczna". Azotany dostaniemy w internecie albo w sklepie z odczynnikami. Nie można ich zastąpić nawozami azotowymi, ponieważ one zawierają domieszki innych związków.

Przygotowanie kąpieli i prowadzenie procesu

Do naczynia wsypujemy azotan i wodorotlenek; mieszamy to na sucho i dopiero potem od razu wlewamy całą wodę. Odradzam wlewanie wody do czystego wodorotlenku, ponieważ wtedy roztwór samoistnie bardzo się rozgrzewa, niekiedy aż do nagłego zagotowania, co może być niebezpieczne. Najlepiej zatem rozpuszczać całość mieszaniny, jak to podawałem na wstępie, ponieważ rozpuszczająca się sól azotowa odbiera ciepło powstające w wyniku rozpuszczania się sody kaustycznej.

Następnie całość stawiamy na gazie, wtykamy termometr i podgrzewamy aż do wrzenia. Kiedy roztwór zacznie wrzeć należy skontrolować temperaturę. Na tym etapie zwykle jest za niska (120*C), aby w mieszaninie zanurzać przedmioty. Trzeba więc zaczekać, aż woda trochę odparuje, a temperatura osiągnie 135*C - to jest moment, w którym można zaczynać oksydowanie. Należy pamiętać, że takie warunki muszą panować w całej objętości roztworu. Jeśli zbiorniczek rtęci termometru znajduje się przy dnie i pokazuje odpowiednią temperaturę, to przy powierzchni temperatura może być niższa - o ile roztwór nie jest wymieszany. Zanurzenie detali w kąpieli o zbyt niskiej temperaturze spowoduje ich błyskawiczne zardzewienie - a to jest katastrofa, która zmusza do ponownego ich oczyszczania!

W związku z powyższym trzeba koniecznie mieć na uwadze jeszcze taki szczegół, że przedmioty masywne w trakcie zanurzania w kąpieli odbierają cześć ciepła, co tym samym może spowodować chwilowe obniżenie wymaganej temperatury. Dlatego gruby metal trzeba zanurzać powoli obserwując jednocześnie wskazania termometru.

Oksydowanie idealnie jest prowadzić w naczyniu ze szkła krzemowo-borowego (na zdj. zlewka "Termisil"), które odporne jest na działanie ługów i wysokiej temperatury. Dzięki temu można na bieżąco obserwować, jak metal pokrywa się powłoką tlenków. Naczynie ze zwykłej, niepowlekanej stali też nadaje się do tego celu. Nie wolno natomiast używać garnków emaliowanych, ani ze stali nierdzewnej, które służą do codziennego gotowania. Te pierwsze bowiem ulegną zniszczeniu, a naczynia z nierdzewki przebarwiają się i będą wyglądać jak "przypalone".

Niezbędnym wyposażeniem jest termometr laboratoryjny ze skalą nie mniejszą niż 150*C. Kontrola warunków termicznych kąpieli jest bardzo ważna! Jeśli nie masz czym mierzyć temperatury, to nie zabieraj się za oksydowanie, bo inaczej spieprzysz sobie wszystko. W tekście głównym wyjaśnię dlaczego.

Zanim przystąpimy do właściwego oksydowania dobrze jest zrobić próbę gotowości roztworu zanurzając w nim jakiś banalny przedmiot, np. gwoździk. Jeśli po minucie robi się czarny, a po wyjęciu i przemyciu w czystej wodzie nie pokrywa go od razu rdza, to wszystko jest ok.

Przedmioty wkładamy do roztworu szczypcami albo haczykiem z drutu stalowego. Długość procesu to 30-40 minut od momentu włożenia ostatniej części. Nie ma sensu przedłużać czasu kąpieli, ponieważ wytworzona już warstwa oksydy odcina dostęp roztworu do głębszych warstw stali i reakcja dalej nie zachodzi.

Elementy w trakcie oksydowanie nie powinny leżeć jeden na drugim, bo inaczej nie pokryją się równomierną warstwą tlenku. Jeśli nie da się uniknąć ich stłoczenia, wtedy trzeba je nieustannie przesuwać.

Jak wcześniej pisałem temperatura na początku procesu to 135*C, zaś po upływie 30 minut nie powinna być wyższa niż 140-145*C. Ważne jest, aby przez ten czas w roztworze była właściwa ilość wody. Zbyt mała ilość wody spowoduje, że stal pokrywa się brunatną powłoką - jest ona nawet trwalsza od czarnej oksydy, ale jej kolor jest... brunatnawy.

Zbyt niską zawartość wody w roztworze można poznać m.in. po tym, jak na jego powierzchni zaczyna tworzyć się błonka z kryształków saletry. Ze względów bezpieczeństwa i zachowania właściwej temperatury nie wolno dolewać zimnej wody do gorącego roztworu, bo to grozi ostrym rozpryskiem. Aby uniknąć nadmiernego parowania i tym samym zbyt szybkiej utraty wody, naczynie powinno być przykryte, a wrzenie umiarkowane.

Poczernione przedmioty należy dwa razy wygotować przez kilka minut, zmieniając za każdym razem wodę. Po wysuszeniu trzeba je jeszcze obejrzeć, czy nie ma na nich pozostałości soli w postaci białego nalotu. Jeśli jest, wówczas konieczne jest powtórne płukanie, aż do całkowitego jego usunięcia.

Czynności końcowe

Po upływie przewidzianego czasu wyjmujemy części z kąpieli i przenosimy do uprzednio nastawionego garnka z wrzącą wodą. Gotujemy je tak przez 3 minuty, potem zlewamy starą wodę i ponownie wlewamy czystej. Płuczemy jeden raz w zimnej wodzie, następnie znów wlewamy czystej wody i doprowadzamy całość do wrzenia. Wygotowane elementy wyjmujemy i suszymy w strumieniu gorącego powietrza (suszarką do włosów).

Wysuszone elementy pozostawiamy w spokoju na 30 minut, po czym każdy przecieramy białą chusteczką. Jeśli na białym znać jest ślady rdzy, to masz poważny problem; prawdopodobnie nie dopilnowałeś właściwej temperatury na początku procesu... Wszystko musisz zaczynać od nowa;]

Jeśli spod oksydy nie wyłazi rdza, to znaczy że robota się udała. Wtedy dobrze jest jeszcze zanurzyć elementy w roztopionym smarze, albo przynajmniej natrzeć je nim w celu zatkania ewentualnych porów. Poodkrywane pory mogą być zaczątkiem korozji; dzieje się tak dlatego, że oksyda jest katodą w stosunku do stali, a to w obecności wilgoci powoduje powstanie korozyjnego mikroogniwa galwanicznego.

Efekt końcowy klasycznego oksydowania. Dobrą praktyką jest zanurzenie przedmiotów w gorącym, stopionym smarze, albo po prostu zwykłe natarcie zimnym smarem, który zasklepia niewidoczne pory.

Otrzymana oksyda dostatecznie zabezpiecza stal przed korozją. Nadaje jej fajną czarną barwę, dzięki czemu nie ma potrzeby nakładania innych powłok, lakierów, itp. Trzeba jednak uważać, aby powłoki nie rysować metalowymi przedmiotami, obijać o kamień, czy cokolwiek twardszego niż stal, ponieważ jej trwałość mechaniczna jest średnia.

Poza opisaną metodą czernienia, można otrzymać podobne powłoki, lecz trochę innej struktury i barwy. Czarną, matową oksydę otrzymuje się w ekstremalnie stężonych wodnych roztworach NaOH, w proporcjach z wodą 1:1 i wyższej temperaturze. Ten rodzaj warstewki wykazuje lepszą odporność mechaniczną od oksydy błyszczącej. Powłokę koloru brunatnawego nadaje się w trzech kolejnych po sobie kąpielach zasadowo-azotanowych i w wysokich, 150-175*C temperaturach. Ma ona najlepszą trwałość mechaniczną ze znanych mi oksyd. Może przy innej okazji przedstawię przepis na nią.

Beria, 28-VII-2022

Pazurki w formie nakładek na palce. Polerowałem je na kilka godzin przed oksydowaniem. Wszystko po to, aby usunąć ewentualną rdzę, która mogła powstać w poprzednich dniach.